Produits Catégorie

- Transmetteur FM

- 0-50w 50w-1000w 2kw-10kw 10kw +

- TV Transmetteur

- 0-50w 50-1kw 2kw-10kw

- Antenne FM

- Antenne TV

- Antenne accessoire

- Câble connecteur diviseur de puissance charge dummy

- RF Transistor

- Alimentation

- Équipements audio

- DTV avant Équipement Fin

- System Link

- système STL système de liaison à micro-ondes

- Radio FM

- Wattmètre

- Nos autres produits

- Spécial pour Coronavirus

Produits Mots

Sites Fmuser

- es.fmuser.net

- it.fmuser.net

- fr.fmuser.net

- de.fmuser.net

- af.fmuser.net -> Afrikaans

- sq.fmuser.net -> albanais

- ar.fmuser.net -> arabe

- hy.fmuser.net -> Armenian

- az.fmuser.net -> azerbaïdjanais

- eu.fmuser.net -> basque

- be.fmuser.net -> biélorusse

- bg.fmuser.net -> Bulgare

- ca.fmuser.net -> catalan

- zh-CN.fmuser.net -> chinois (simplifié)

- zh-TW.fmuser.net -> Chinois (traditionnel)

- hr.fmuser.net -> croate

- cs.fmuser.net -> tchèque

- da.fmuser.net -> danois

- nl.fmuser.net -> Néerlandais

- et.fmuser.net -> estonien

- tl.fmuser.net -> Philippin

- fi.fmuser.net -> finnois

- fr.fmuser.net -> Français

- gl.fmuser.net -> Galicien

- ka.fmuser.net -> géorgien

- de.fmuser.net -> allemand

- el.fmuser.net -> Grec

- ht.fmuser.net -> Créole haïtien

- iw.fmuser.net -> hébreu

- hi.fmuser.net -> Hindi

- hu.fmuser.net -> Hongrois

- is.fmuser.net -> islandais

- id.fmuser.net -> indonésien

- ga.fmuser.net -> irlandais

- it.fmuser.net -> Italien

- ja.fmuser.net -> japonais

- ko.fmuser.net -> coréen

- lv.fmuser.net -> letton

- lt.fmuser.net -> Lituanien

- mk.fmuser.net -> macédonien

- ms.fmuser.net -> malais

- mt.fmuser.net -> maltais

- no.fmuser.net -> Norwegian

- fa.fmuser.net -> persan

- pl.fmuser.net -> polonais

- pt.fmuser.net -> portugais

- ro.fmuser.net -> Roumain

- ru.fmuser.net -> russe

- sr.fmuser.net -> serbe

- sk.fmuser.net -> slovaque

- sl.fmuser.net -> Slovène

- es.fmuser.net -> espagnol

- sw.fmuser.net -> Swahili

- sv.fmuser.net -> suédois

- th.fmuser.net -> Thai

- tr.fmuser.net -> turc

- uk.fmuser.net -> ukrainien

- ur.fmuser.net -> ourdou

- vi.fmuser.net -> Vietnamienne

- cy.fmuser.net -> Gallois

- yi.fmuser.net -> Yiddish

Traversant ou montage en surface | Quelle est la différence?

"Quels sont les avantages et les inconvénients du montage traversant (THM) et de la technologie de montage en surface (SMT)? Quelles sont les principales différences et points communs entre THM et SMT? Et quel est le meilleur, THM ou SMT? Nous vous montrons ici les différences entre le montage traversant (THM) et la technologie de montage en surface (SMT), jetons un coup d'œil! ----- FMUSER"

Partager c'est aimer!

1. Montage traversant | Assemblée PCB

1.1 Qu'est-ce que THM (Through-Hole Montage) - Through Hole Technology

1.2 Composants de trou traversant | Que sont-ils et comment fonctionnent-ils?

1) Types de composants traversants

2) Types de composants à trous traversants plaqués (PTH)

3) Types de composants de circuits imprimés traversants plaqués

2. Composants de trou traversant | Quels sont les avantages du THC (Through Hole Components)

3. Technologie de montage en surface | Assemblée PCB

4. Composants SMD (SMC) | Que sont-ils et comment fonctionnent-ils?

5. Quelle est la différence entre THM et SMT dans l'assemblage de PCB?

6. SMT et THM | Quels sont les avantages et les inconvénients?

1) Avantages de la technologie de montage en surface (SMT)

2) Inconvénients de la technologie de montage en surface (SMT)

3) Avantages du montage traversant (THM)

4) Inconvénients du montage traversant (THM)

7. Foire aux Questions

FMUSER est l'expert dans la fabrication de circuits imprimés haute fréquence, nous fournissons non seulement des circuits imprimés économiques, mais également un support en ligne pour la conception de vos circuits imprimés, contactez notre équipe pour plus d'informations!

1. TMontage sur trou hrough | Assemblée PCB

1.1 Qu'est-ce que THM (Montage traversant) -TTechnologie de trou hrough

THM fait référence à "Montage traversant"qui s'appelle aussi"THM""trou traversant""à travers le trou"Ou"technologie de trou traversant""THT". Comme ce que nous avons introduit dans ce pageLe montage par trou traversant est le processus par lequel les conducteurs de composants sont placés dans des trous percés sur un PCB nu, c'est en quelque sorte le prédécesseur de la technologie de montage en surface.

Au cours des dernières années, l'industrie électronique a connu une augmentation constante, en raison de l'utilisation croissante de l'électronique dans diverses facettes de la vie humaine. À mesure que la demande de produits avancés et miniatures augmente, l'industrie des cartes de circuits imprimés (PCB) augmente également.

Il existe également de nombreuses terminologies de circuits imprimés dans la fabrication de circuits imprimés, la conception de circuits imprimés, etc.

A lire également: Qu'est-ce qu'une carte de circuit imprimé (PCB)? Tout ce que tu dois savoir

Pendant des années, la technologie du trou traversant a été utilisée dans la construction de presque toutes les cartes de circuits imprimés (PCB). Alors que le montage traversant fournit des liaisons mécaniques plus solides que les techniques de la technologie de montage en surface, le perçage supplémentaire requis rend les panneaux plus coûteux à produire. Cela limite également la zone de routage disponible pour les traces de signal sur les cartes multicouches car les trous doivent traverser toutes les couches vers le côté opposé. Ces problèmes ne sont que deux des nombreuses raisons pour lesquelles la technologie de montage en surface est devenue si populaire dans les années 1980.

La technologie Through Hole a remplacé les premières techniques d'assemblage électronique telles que la construction point à point. De la deuxième génération d'ordinateurs dans les années 1950 jusqu'à ce que la technologie de montage en surface soit devenue populaire à la fin des années 1980, chaque composant d'un PCB typique était un composant traversant.

Aujourd'hui, les PCB sont de plus en plus petits qu'auparavant. En raison de leurs petites surfaces, il est difficile de monter divers composants sur une carte de circuit imprimé. Pour faciliter cela, les fabricants utilisent deux techniques pour monter des composants électriques sur la carte de circuit imprimé. La technologie de trou traversant plaqué (PTH) et la technologie de montage en surface (SMT) sont ces techniques. La PTH est l'une des techniques les plus couramment utilisées pour monter des composants électriques, y compris des micropuces, des condensateurs et des résistances sur la carte de circuit imprimé. Dans l'assemblage de trous traversants, les fils sont filetés à travers des trous pré-percés pour créer un motif entrecroisé sur l'otson côté.

A lire également: Glossaire de terminologie PCB (pour les débutants) | Conception de PCB

▲ RETOUR ▲

1.2 Composants de trou traversant | Que sont-ils et comment fonctionnent-ils?

1) Types d' Composants de trou traversant

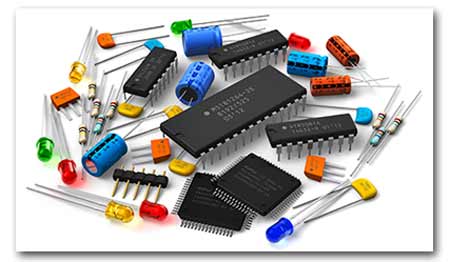

Avant de commencer, il y a quelque chose que vous devez savoir sur les composants électroniques de base. Les composants électroniques ont deux types de base, actifs et passifs. Voici les détails de ces deux classifications.

● Composants actifs

● Composants passifs

Composant actif

Qu'est-ce qu'un composant électronique actif?

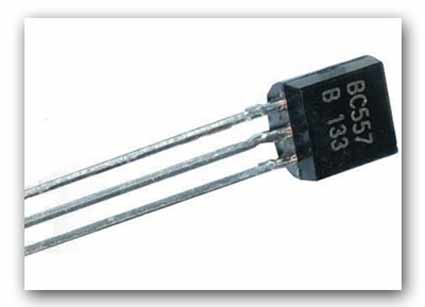

Les composants électroniques actifs sont des composants qui peuvent contrôler le courant. Différents types de cartes de circuits imprimés ont au moins un composant actif. Quelques exemples de composants électroniques actifs sont les transistors, les tubes à vide et les redresseurs à thyristors (SCR).

Mise en situation :

Diode - deux composantes finales du courant dans une direction principale. Il a une faible résistance dans un sens et une résistance élevée dans l'autre sens

Redresseur - Un appareil convertit le courant alternatif (changement de direction) en courant continu (dans un sens)

Tuyau d'aspirateur - tube ou valve via un courant conducteur de vide

Fonction: courant de gestion des composants actifs. La plupart des PCB ont au moins un composant actif.

Du point de vue du circuit, le composant actif présente deux caractéristiques de base:

● Le composant actif lui-même consommera de l'énergie.

● À l'exception des signaux d'entrée, des alimentations externes doivent également être nécessaires pour fonctionner.

Composant passif

Que sont les composants électroniques passifs?

Les composants électroniques passifs sont ceux qui n'ont pas la capacité de contrôler le courant via un autre signal électrique. Des exemples de composants électroniques passifs comprennent les condensateurs, les résistances, les inducteurs, les transformateurs et certaines diodes. Il peut s'agir du trou carré de l'assemblage SMD.

A lire également: Conception de circuits imprimés | Organigramme du processus de fabrication de PCB, PPT et PDF

2) Types de composants à trous traversants plaqués (PTH)

Les composants PTH sont connus sous le nom de «trou traversant» car les fils sont insérés à travers un trou cuivré de la carte de circuit imprimé. Ces composants possèdent deux types de dérivations:

● Composants de dérivation axiale

● Composants de dérivation radiale

Composants de dérivation axiale (ALC):

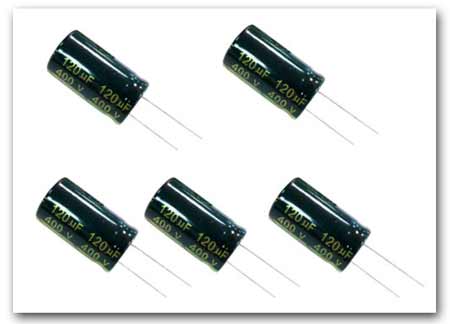

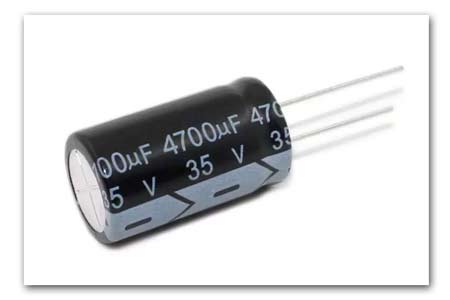

Ces composants peuvent comporter un fil ou plusieurs fils. Les fils conducteurs sont faits pour sortir d'une extrémité du composant. Pendant l'assemblage de trous traversants plaqués, les deux extrémités sont placées à travers des trous séparés sur la carte de circuit imprimé. Ainsi, les composants sont étroitement placés sur la carte de circuit imprimé. Les condensateurs électrolytiques, les fusibles, les diodes électroluminescentes (LED) et les résistances en carbone sont quelques exemples de composants axiaux. Ces composants sont préférés lorsque les fabricants recherchent un ajustement compact.

Composants de dérivation radiale (RLC):

Les fils de ces composants dépassent de leur corps. Les fils radiaux sont principalement utilisés pour les cartes haute densité, car ils occupent moins d'espace sur les cartes de circuits imprimés. Les condensateurs à disque céramique sont l'un des types importants de composants à conducteurs radiaux.

Mise en situation :

Résistances - Composants électriques des deux résistances d'extrémité. La résistance peut réduire le courant, changer le niveau du signal, la division de tension, etc.

Condensateurs - Ces composants peuvent stocker et libérer la charge. Ils peuvent filtrer le cordon d'alimentation et bloquer la tension CC tout en laissant passer le signal CA.

Du point de vue du circuit, les composants passifs ont deux caractéristiques de base:

● Le composant passif lui-même consomme de l'électricité ou convertit l'énergie électrique en d'autres formes d'énergie.

● Seul le signal est entré, il n'est pas nécessaire de fonctionner correctement.

Fonction - Les composants passifs ne peuvent pas utiliser un autre signal électrique pour changer le courant.

En assemblant des cartes de circuits imprimés, y compris des techniques de montage en surface et des trous traversants, ces composants constituent ensemble un processus plus sûr et plus pratique que par le passé. Bien que ces composants puissent devenir plus compliqués au cours des prochaines années, leur science derrière eux est éternelle.

A lire également: Processus de fabrication de PCB | 16 étapes pour fabriquer une carte PCB

3) Types de PComposants de la carte de circuit imprimé traversant

Et comme tous les autres composants, les composants de la carte de circuit imprimé traversant peuvent être divisés en gros:

● Traversant infection composants électriques

● À travers le trou passif composants.

Chaque type de composant se monte sur la carte de la même manière. Le concepteur doit placer des trous traversants dans leur disposition de PCB, où les trous sont entourés d'un tampon sur la couche de surface pour le soudage. Le processus de montage traversant est simple: placez les conducteurs du composant dans les trous et soudez le câble exposé au plot. Les composants du circuit imprimé traversant plaqué sont suffisamment grands et robustes pour pouvoir être facilement soudés à la main. Pour les composants passifs à trou traversant, les conducteurs des composants peuvent être assez longs, ils sont donc souvent clipsés sur une longueur plus courte avant le montage.

Passif Traversant Composantes

Les composants passifs traversants sont disponibles dans deux types de boîtiers possibles: radial et axial. Un composant axial traversant a ses conducteurs électriques le long de l'axe de symétrie du composant. Pensez à une résistance de base; les fils électriques courent le long de l'axe cylindrique de la résistance. Les diodes, les inductances et de nombreux condensateurs sont montés de la même manière. Tous les composants traversants ne sont pas livrés dans des emballages cylindriques; certains composants, comme les résistances haute puissance, sont livrés dans des boîtiers rectangulaires avec un fil conducteur sur toute la longueur du boîtier.

Composant actif traversants

Si vous vous souvenez de vos cours d'électronique, vous vous souviendrez probablement des circuits intégrés que vous avez utilisés avec un boîtier double en ligne (DIP) ou un DIP en plastique (PDIP). Ces composants sont normalement considérés comme étant montés sur des planches d'essai pour le développement de preuve de concept, mais ils sont couramment utilisés dans de vrais PCB. Le boîtier DIP est commun pour les composants actifs traversants, tels que les boîtiers ampli-op, les régulateurs de tension basse puissance et de nombreux autres composants courants. D'autres composants tels que les transistors, les régulateurs de tension de puissance plus élevée, les résonateurs à quartz, les LED de puissance plus élevée et bien d'autres peuvent être livrés dans un boîtier en ligne zig-zag (ZIP) ou un boîtier de contour de transistor (TO). Tout comme la technologie à trous traversants passifs axiaux ou radiaux, ces autres boîtiers se montent sur un PCB de la même manière.

Les composants traversants sont apparus à une époque où les concepteurs étaient plus soucieux de rendre les systèmes électroniques mécaniquement stables et moins préoccupés par l'esthétique et l'intégrité du signal. L'accent était moins mis sur la réduction de l'espace occupé par les composants et les problèmes d'intégrité du signal n'étaient pas un problème. Plus tard, alors que la consommation d'énergie, l'intégrité du signal et les exigences d'espace sur la carte ont commencé à occuper une place centrale, les concepteurs ont dû utiliser des composants offrant la même fonctionnalité électrique dans un boîtier plus petit. C'est là qu'interviennent les composants montés en surface.

2. Composants de trou traversant | Quels sont les avantages du THC (Composants de trou traversant)

Les composants traversants sont mieux utilisés pour les produits à haute fiabilité qui nécessitent des connexions plus solides entre les couches. Le tcomposants à trous traversants jouent toujours un rôle important dans le processus d'assemblage des PCB pour ces avantages:

● Durabilité:

De nombreuses pièces qui servent d'interface doivent avoir une fixation mécanique plus robuste que ce qui peut être obtenu grâce à un brasage en surface. Les interrupteurs, connecteurs, fusibles et autres pièces qui seront poussés et tirés par des forces humaines ou mécaniques ont besoin de la force d'une connexion traversante soudée.

● Puissance:

Les composants utilisés dans les circuits qui conduisent des niveaux de puissance élevés ne sont généralement disponibles que dans des boîtiers traversants. Non seulement ces pièces sont plus grandes et plus lourdes nécessitant une fixation mécanique plus robuste, mais les charges de courant peuvent être trop importantes pour une connexion à souder à montage en surface.

● Chauffant :

Les composants qui conduisent beaucoup de chaleur peuvent également favoriser un emballage traversant. Cela permet aux broches de conduire la chaleur à travers les trous et dans la carte. Dans certains cas, ces pièces peuvent également être boulonnées à travers un trou dans la carte pour un transfert de chaleur supplémentaire.

● Hybride:

Ce sont les pièces qui sont une combinaison de tampons de montage en surface et de broches traversantes. Des exemples incluent des connecteurs haute densité dont les broches de signal sont montées en surface tandis que leurs broches de montage sont traversantes. La même configuration peut également être trouvée dans les pièces qui transportent beaucoup de courants ou qui chauffent. Les broches d'alimentation et / ou actives seront à travers le trou tandis que les autres broches de signal seront montées en surface.

Alors que les composants SMT ne sont fixés que par soudure sur la surface de la carte, les conducteurs de composants à trous traversants traversent la carte, permettant aux composants de résister à plus de stress environnemental. C'est pourquoi la technologie du trou traversant est couramment utilisée dans les produits militaires et aérospatiaux qui peuvent subir des accélérations extrêmes, des collisions ou des températures élevées. La technologie traversant est également utile dans les applications de test et de prototypage qui nécessitent parfois des ajustements et des remplacements manuels.

A lire également: Comment recycler un circuit imprimé de déchets? | Ce que vous devez savoir

▲ RETOUR ▲

3. Technologie de montage en surface | Assemblée PCB

Qu'est-ce que SMT (Surface Mount) - Technologie de montage en surface

La technologie de montage en surface (SMT) fait référence à une technologie qui place différents types de composants électriques directement sur une surface d'une carte PCB, tandis que le dispositif de montage en surface (SMD) fait référence aux composants électriques installés sur la carte de circuit imprimé (PCB ), SMD sont également connus sous le nom de SMC (Surface Mount Device Components)

En tant qu'alternative à la conception et aux pratiques de fabrication des cartes de circuits imprimés (PCB) à trous traversants (TH), la technologie de montage en surface (SMT) fonctionne mieux lorsque la taille, le poids et l'automatisation sont des considérations en raison de sa fiabilité ou de sa qualité de fabrication Technologie de montage traversant

Cette technologie a facilité l'application de l'électronique à des fonctions qui n'étaient pas auparavant considérées comme pratiques ou possibles. SMT utilise des dispositifs de montage en surface (SMD) pour remplacer des homologues plus gros, plus lourds et plus encombrants dans la construction de circuits imprimés traversants plus anciens.

▲ RETOUR ▲

4. Composants SMD (SMC) | Que sont-ils et comment ils fonctionnent?

Les composants SMD sur une carte PCB sont faciles à identifier, ils ont beaucoup en commun, tels que l'apparence et les méthodes de travail, voici quelques-uns des composants SMD sur une carte PCB, vous pouvez en rencontrer d'autres dont vous avez besoin sur cette page, mais Tout d'abord, je voudrais vous montrer les composants de montage en surface couramment utilisés:

● Résistance à puce (R)

● Résistance réseau (RA / RN

● Condensateur (C)

● Diode (D)

● DEL (DEL)

● Transistors (Q)

● Inducteur (L)

● Transformateur (T)

● Oscillateur à cristal (X)

● fusible

Voici en gros comment fonctionnent ces composants SMD:

● Résistance à puce (R)

généralement, les trois chiffres sur le corps d'une résistance de puce indiquent sa valeur de résistance. Ses premier et deuxième chiffres sont des chiffres significatifs et le troisième chiffre indique le multiple de 10, tel que "103" indique "10KΩ", "472" est "4700Ω". La lettre "R" signifie un point décimal, par exemple , "R15" signifie "0.15Ω".

● Résistance de réseau (RA / RN)

qui emballe plusieurs résistances avec les mêmes paramètres ensemble. Les résistances de réseau sont généralement appliquées aux circuits numériques. La méthode d'identification de la résistance est la même que celle de la résistance de la puce.

● Condensateur (C)

les plus utilisés sont le MLCC (Condensateurs Céramiques Multicouches), le MLCC est divisé en COG (NPO), X7R, Y5V selon les matériaux, dont le COG (NPO) est le plus stable. Les condensateurs au tantale et les condensateurs en aluminium sont deux autres condensateurs spéciaux que nous utilisons, notez pour distinguer la polarité des deux.

● Diode (D), composants SMD largement appliqués. Généralement, sur le corps de la diode, l'anneau de couleur marque la direction de son négatif.

● DEL (DEL), Les LED sont divisées en LED ordinaires et LED à haute luminosité, avec des couleurs de blanc, rouge, jaune et bleu, etc. La détermination de la polarité des LED doit être basée sur une directive de fabrication de produit spécifique.

● Transistors (Q), les structures typiques sont NPN et PNP, y compris Triode, BJT, FET, MOSFET et similaires. Les packages les plus utilisés dans les composants SMD sont SOT-23 et SOT-223 (plus grands).

● Inducteur (L), les valeurs d'inductance sont généralement imprimées directement sur le corps.

● Transformateur (T)

● Oscillateur à cristal (X), principalement utilisé dans divers circuits pour générer une fréquence d'oscillation.

● fusible

IC (U), c'est-à-dire les circuits intégrés, les composants fonctionnels les plus importants des produits électroniques. Les packages sont plus compliqués, ce qui sera présenté en détail plus tard.

▲ RETOUR ▲

5. Quelle est la différence entre THM et SMT dans l'assemblage de PCB?

Pour vous aider à mieux comprendre la différence entre le montage traversant et le montage en surface, FMUSER fournit une feuille de comparaison pour référence:

| Différence de | Technologie de montage en surface (SMT) | Montage traversant (THM) |

|

Métier de l'espace |

Taux d'occupation de l'espace des petits PCB |

Taux d'occupation de l'espace de PCB élevé |

|

Exigence de fils conducteurs |

Montage direct des composants, pas besoin de fils conducteurs |

Des fils conducteurs sont nécessaires pour le montage |

|

Nombre de broches |

Bien plus haut |

Normal |

|

Densité d'emballage |

Bien plus haut |

Normal |

|

Coût des composants |

Moins chèr |

Relativement élevé |

|

Coût de production |

Convient pour une production à grand volume à faible coût |

Convient pour une production de faible volume à des coûts élevés |

|

Taille |

Relativement petite |

Relativement grand |

|

Vitesse du circuit |

Relativement plus élevé |

Relativement plus bas |

|

Structure |

Compliqué dans la conception, la production et la technologie |

étapes |

|

Gamme d'application |

Le plus appliqué dans les composants volumineux et volumineux soumis à des contraintes ou à une haute tension |

Non recommandé pour une utilisation haute puissance ou haute tension |

En un mot, le kLes différences entre le trou traversant et le montage en surface sont:

● SMT résout les problèmes d'espace communs au montage traversant.

● Dans SMT, les composants n'ont pas de fils et sont directement montés sur le PCB, tandis que les composants à trous traversants nécessitent des fils conducteurs qui passent à travers des trous percés.

● Le nombre de broches est plus élevé dans SMT que dans la technologie à trou traversant.

● Étant donné que les composants sont plus compacts, la densité de tassement obtenue grâce au SMT est beaucoup plus élevée que lors d'un montage traversant.

● Les composants SMT sont généralement moins chers que leurs homologues traversants.

● SMT se prête à l'automatisation de l'assemblage, ce qui le rend bien plus adapté à la production à grand volume à des coûts inférieurs à la production à trous traversants.

● Bien que le SMT soit généralement moins cher du côté de la production, le capital requis pour investir dans les machines est plus élevé que pour la technologie à trous traversants.

● SMT facilite l'acquisition de vitesses de circuit plus élevées en raison de sa taille réduite.

● La conception, la production, les compétences et la technologie exigées par SMT sont assez avancées par rapport à la technologie à trous traversants.

● Le montage traversant est généralement plus souhaitable que le SMT en termes de composants volumineux et volumineux, de composants soumis à des contraintes mécaniques fréquentes ou de pièces haute puissance et haute tension.

● Bien qu'il existe des scénarios dans lesquels le montage traversant peut encore être utilisé dans l'assemblage de circuits imprimés modernes, pour la plupart, la technologie montée en surface est supérieure.

6. SMT et THM | Quels sont les avantages et les inconvénients?

Vous pouvez voir les différences par rapport à leurs fonctionnalités mentionnées ci-dessus, mais afin de vous aider à mieux comprendre le montage traversant (THM) et la technologie de montage en surface (SMT), FMUSER fournit par la présente une liste de comparaison complète des avantages et des inconvénients de THM et SMT, lisez maintenant le contenu suivant sur leurs avantages et leurs inconvénients!

Vue Qucik (Cliquez pour visiter)

Quels sont les avantages de la technologie de montage en surface (SMT)?

Quels sont les inconvénients de la technologie de montage en surface (SMT)?

Quels sont les avantages du montage traversant (THM)?

Quels sont les inconvénients du montage traversant (THM)?

1) Quels sont les avantages de la technologie de montage en surface (SMT)?

● Réduction considérable du bruit électrique

Plus important encore, SMT permet d'importantes économies de poids et de réduction du bruit immobilier et électrique. Le boîtier compact et l'inductance inférieure des fils dans SMT signifient que la compatibilité électromagnétique (CEM) sera plus facilement réalisable.

● Réalisez une miniaturisation avec une réduction significative du poids

La taille géométrique et le volume occupés par les composants électroniques SMT sont beaucoup plus petits que ceux des composants d'interpolation traversant, qui peuvent généralement être réduits de 60% à 70%, et certains composants peuvent même être réduits de 90% en taille et en volume.

Pendant ce temps, le composant SMT peut peser aussi peu qu'un dixième de leurs équivalents de trou traversant communs. Pour cette raison, une diminution significative du poids de l'ensemble de montage en surface (SMA).

● Utilisation optimale de l'espace du tableau

Les composants SMT occupent peu à cause de cela seulement la moitié à un tiers de l'espace sur la carte de circuit imprimé. Cela conduit à des conceptions plus légères et plus compactes.

Les composants SMD sont beaucoup plus petits (SMT permet des tailles de PCB plus petites) que les composants THM, ce qui signifie qu'avec plus d'espace de travail, la densité globale (densité de sécurité par exemple) de la carte sera considérablement augmentée. La conception compacte du SMT permet également des vitesses de circuit plus élevées.

● Vitesse de transmission du signal élevée

Les composants assemblés SMT sont non seulement de structure compacte, mais également d'une densité de sécurité élevée. La densité d'assemblage peut atteindre 5.5 ~ 20 joints de soudure par centimètre carré lorsque le PCB est collé des deux côtés. Les circuits imprimés assemblés SMT peuvent réaliser une transmission de signal à grande vitesse en raison de courts-circuits et de petits retards.

● Étant donné que chaque composant électronique n'est pas accessible en montage en surface, les réserves de surface réelle sur une carte dépendront du rapport des composants traversants modifiés par les pièces montées en surface.

● Les composants SMD peuvent être placés des deux côtés d'un PCB, ce qui signifie une densité de composants plus élevée avec plus de connexions possibles par composant.

● Bons effets haute fréquence

Parce que les composants n'ont pas de fil ou de fil court, les paramètres distribués du circuit sont naturellement réduits, ce qui permet une résistance et une inductance plus faibles à la connexion, atténuant les effets indésirables des signaux RF offrant de meilleures performances haute fréquence

● SMT est bénéfique pour la production automatique, améliorant le rendement, l'efficacité de la production et la réduction des coûts

L'utilisation d'une machine Pick and Place pour placer les composants réduira le temps de production et les coûts.

Le routage des traces est réduit, la taille de la carte est réduite.

Dans le même temps, comme les trous percés ne sont pas nécessaires pour l'assemblage, SMT permet des coûts inférieurs et un temps de production plus rapide. Lors de l'assemblage, les composants SMT peuvent être placés à des taux de milliers, voire des dizaines de milliers de placements par heure, contre moins d'un millier pour THM, la défaillance des composants causée par le processus de soudage sera également considérablement réduite et la fiabilité sera améliorée .

● Coûts matières minimisés

Les composants SMD sont généralement moins chers que les composants THM en raison de l'amélioration de l'efficacité des équipements de production et de la réduction de la consommation de matériaux d'emballage, le coût d'emballage de la plupart des composants SMT a été inférieur à celui des composants THT avec le même type et la même fonction

Si les fonctions sur la carte de montage en surface ne sont pas étendues, l'expansion entre les espacements entre les boîtiers rendue possible par des pièces de montage en surface plus petites et une diminution du nombre d'espaces de forage peuvent également réduire le nombre de comptages de couches dans la carte de circuit imprimé. Cela réduira à nouveau le coût du conseil d'administration.

● La formation des joints de soudure est beaucoup plus fiable et reproductible en utilisant des fours de refusion programmés par rapport aux techniques.

SMT s'est avéré plus stable et plus performant en termes de résistance aux chocs et de résistance aux vibrations, ce qui est d'une grande importance pour réaliser le fonctionnement à ultra-haute vitesse des équipements électroniques. Malgré les avantages apparents, la fabrication SMT présente son propre ensemble de défis uniques. Alors que les composants peuvent être placés plus rapidement, les machines nécessaires pour le faire sont très coûteuses. Un investissement en capital aussi élevé pour le processus d'assemblage signifie que les composants SMT peuvent faire grimper les coûts des cartes prototypes de faible volume. Les composants montés en surface nécessitent plus de précision lors de la fabrication en raison de la complexité accrue du routage des vias borgnes / enterrés par opposition au trou traversant.

La précision est également importante lors de la conception, car le non-respect des directives de disposition des plaquettes DFM du fabricant sous contrat (CM) peut entraîner des problèmes de montage tels que la désactivation, ce qui peut réduire considérablement le taux de rendement pendant un cycle de production.

▲ RETOUR ▲

● Le SMT ne convient pas aux pièces de grande taille, haute puissance ou haute tension

En règle générale, la puissance des composants SMD est inférieure. Tous les composants électroniques actifs et passifs ne sont pas disponibles dans SMD, la plupart des composants SMD ne sont pas adaptés aux applications haute puissance.

● Grand investissement en équipement

La plupart des équipements SMT tels que le four à refusion, la machine Pick and Place, l'imprimante d'écran à pâte à souder et même la station de reprise SMD à air chaud sont coûteux. Par conséquent, la chaîne de montage de circuits imprimés SMT nécessite un investissement énorme.

● La miniaturisation et de nombreux types de joints de soudure compliquent le processus et l'inspection

Les dimensions des joints de soudure dans SMT deviennent rapidement beaucoup plus petites à mesure que les progrès sont réalisés vers la technologie à pas ultra-fin, cela devient très difficile lors de l'inspection.

La fiabilité des joints de soudure devient de plus en plus une préoccupation, car de moins en moins de soudure est autorisée pour chaque joint. L'annulation est un défaut généralement associé aux joints de soudure, en particulier lors de la refusion d'une pâte à souder dans l'application SMT. La présence de vides peut détériorer la résistance de l'articulation et éventuellement conduire à une défaillance articulaire.

● Les connexions à souder des CMS peuvent être endommagées par des composés d'enrobage passant par un cycle thermique

Il ne peut garantir que les connexions à souder résisteront aux composés utilisés lors de l'application de mise en pot. Les connexions peuvent ou non être endommagées lors du cycle thermique. Les petits espaces de plomb peuvent rendre les réparations plus difficiles, par conséquent, les composants SMD ne sont pas adaptés pour le prototypage ou le test de petits circuits.

● Le SMT peut être peu fiable lorsqu'il est utilisé comme seule méthode de fixation pour les composants soumis à des contraintes mécaniques (c'est-à-dire les dispositifs externes qui sont fréquemment attachés ou détachés).

Les SMD ne peuvent pas être utilisés directement avec des planches à pain enfichables (un outil de prototypage rapide et rapide), nécessitant soit un PCB personnalisé pour chaque prototype, soit le montage du SMD sur un support à broches. Pour le prototypage autour d'un composant SMD spécifique, une carte de dérivation moins coûteuse peut être utilisée. De plus, des protoboards de type stripboard peuvent être utilisés, dont certains incluent des tampons pour les composants SMD de taille standard. Pour le prototypage, une maquette de «bug mort» peut être utilisée.

● Facile à être endommagé

Les composants SMD peuvent facilement être endommagés en cas de chute. De plus, les composants sont faciles à faire tomber ou à être endommagés lors de leur installation. En outre, ils sont très sensibles aux ESD et ont besoin de produits ESD pour la manutention et l'emballage. Ils sont généralement manipulés dans un environnement de salle blanche.

● Exigences élevées pour la technologie de soudage

Certaines pièces SMT sont si petites qu'elles présentent un défi de taille à trouver, à dessouder, à remplacer, puis à re-souder.

On craint également que les fers à souder portatifs ne subissent des dommages collatéraux sur les pièces voisines, les pièces STM étant si petites et proches les unes des autres.

La raison principale est que les composants peuvent générer beaucoup de chaleur ou supporter une charge électrique élevée qui ne peut pas être montée, la soudure peut fondre sous une chaleur élevée, il est donc facile d'apparaître «Pseudo Brasage», «cratère», fuite de soudure, bridge (avec étain), "Tombstoning" et autres phénomènes.

La soudure peut également être affaiblie en raison de contraintes mécaniques. Cela signifie que les composants qui interagiront directement avec un utilisateur doivent être attachés à l'aide de la liaison physique du montage traversant.

Faire un prototype de PCB SMT ou une production en petit volume est coûteux.

● Coûts d'apprentissage et de formation élevés requis en raison des complexités techniques

En raison des petites tailles et des espacements des conducteurs de nombreux SMD, l'assemblage manuel du prototype ou la réparation au niveau des composants est plus difficile, et des opérateurs qualifiés et des outils plus coûteux sont nécessaires

▲ RETOUR ▲

3) Quels sont les avantages du montage traversant (THM)?

Connexion physique solide entre le PCB et ses composants

Le composant technologique traversant qui conduit fournit une connexion beaucoup plus forte entre les composants et la carte PCB peut résister à plus de stress environnemental (ils traversent la carte au lieu d'être fixés à la surface de la carte comme des composants SMT). La technologie à travers le trou est également utilisée dans les applications qui nécessitent des tests et un prototypage en raison des capacités de remplacement et de réglage manuels.

● Remplacement facile des composants montés

Les composants montés traversant sont beaucoup plus faciles à remplacer, il est beaucoup plus facile de tester ou de prototyper avec des composants traversants plutôt que des composants montés en surface.

● Le prototypage devient plus facile

En plus d'être plus fiables, les composants traversants peuvent facilement être remplacés. La plupart des ingénieurs concepteurs et des fabricants préfèrent la technologie à trou traversant lorsqu'ils font du prototypage, car le trou traversant peut être utilisé avec des supports de montage.

● Tolérance élevée à la chaleur

Combinée à leur durabilité dans les accélérations extrêmes et les collisions, la tolérance élevée à la chaleur fait du THT le procédé préféré pour les produits militaires et aérospatiaux.

● Haute Efficacité

TLes composants hrough-hole sont également plus grands que les SMT, ce qui signifie qu'ils peuvent généralement également gérer des applications de puissance plus élevée.

● Excellente capacité de gestion de la puissance

La soudure à travers le trou crée une liaison plus forte entre les composants et la carte, ce qui la rend parfaite pour les composants plus grands qui subiront une puissance élevée, une tension élevée et des contraintes mécaniques, y compris

- Transformateurs

- Connecteurs

- Semi-conducteurs

- Condensateurs électrolytiques

- Etc

En un mot, la technologie du trou traversant présente les avantages suivants:

● Connexion physique solide entre le PCB et ses composants

● Remplacement facile des composants montés

● Le prototypage devient plus facile

● Tolérance élevée à la chaleur

● Haute Efficacité

● Excellente capacité de gestion de la puissance

▲ RETOUR ▲

4) Quels sont les inconvénients du montage traversant (THM)?

● Limitation de l'espace sur la carte PCB

Les trous de sur-perçage sur la carte PCB peuvent occuper trop d'espace et réduire la flexibilité d'une carte PCB. Si nous utilisons la technologie à trous traversants pour produire une carte PCB, il ne vous restera plus beaucoup d'espace pour mettre à jour votre carte.

● Non applicable sur la grande production

La technologie à travers le trou entraîne des coûts élevés à la fois en termes de production, de délai d'exécution et d'immobilier.

● La plupart des composants montés à travers les trous doivent être placés manuellement

Les composants du THM sont également placés et soudés manuellement, laissant peu de place à l'automatisation comme SMT, donc c'est cher. Les cartes avec des composants THM doivent également être percées, il n'y a donc pas de minuscules PCB à faible coût si vous utilisez la technologie THM.

● Le montage traversant n'est pas recommandé pour les conceptions ultra-compactes, même au stade du prototype.

En un mot, la technologie du trou traversant présente les inconvénients de:

● Limitation de l'espace sur la carte PCB

● Non applicable sur la grande production

● Composants bien placés sont nécessaires

● Moins convivial pour les petites planches produites en série

● Non applicable pour les conceptions ultra-compactes

Si vous parlez de la structure des cartes de circuits imprimés (PCB), voici quelques-uns des principaux matériaux

- Sérigraphie

- PCB conforme RoHS

- Stratifiés

- Paramètres clés du substrat

- Substrats communs

- Épaisseur de cuivre

- Le masque de soudure

- Matériaux non FR

- Respecter les précautions relatives aux décharges électrostatiques lors de la manipulation des circuits imprimés. Les décharges électrostatiques peuvent altérer les performances ou détruire les microcircuits sensibles.

Une carte de circuit imprimé (PCB) supporte mécaniquement et connecte électriquement des composants électriques ou électroniques à l'aide de pistes conductrices, de plots et d'autres éléments gravés à partir d'une ou plusieurs couches de feuille de cuivre stratifiées sur et / ou entre des couches de feuille d'un substrat non conducteur.

Partager c'est aimer!

▲ RETOUR ▲